گالوانیزه گرم چیست؟

چکیده : در این مطلب با مفهوم گالوانیزه گرم، فوائد استفاده از آن نسبت به دیگر روش های پوشش و در آخر مراحل فرایند گالوانیزه گرم به طور کامل توسط شرکت نیک نور آشنا میشویم

مدت زمان مطالعه : 7 دقیقه

تاریخ انتشار : 1398/12/14

مقدمه

فرایند گالوانیزه گرم به منظور جلوگیری از خوردگی و صدمه دیدن سازه های فلزی و همچنین مقاومت در برابر تجزیه سازه در محیط های شیمیایی و رطوبتی در اثر تغییرات آب و هوایی صورت میگیرد. در فرایند گالوانیزه ، قطعه فلزی در یک وان مذاب روی با دمای حدوده 460 درجه سانتی گراد غوطه ور شده تا یک پوشش مناسب از جنس روی، قسمت خارجی سطح آهن یا فولاد را پوشش دهد.

گالوانیزه گرم به روش غوطه وری

استفاده از قطعات فلزی مانند آهن بیشینه قدیمی در زندگی انسان ها دارد. آهن و فولاد به دلیل تولید و مونتاژ راحت ودرعین حال دوام بسیار بالا، نقش بسزایی در پیشرفت تکنولوژی و شهرسازی دارند. اما در عین حال مشکلاتی به همراه خود دارند که براحتی با اکسیژن واکنش نشان داده و به اصطلاح زنگ میزنند. برای جلوگیری از این مشکل قسمت بیرونی آهن و یا فولاد را به کمک روش گالوانیزه گرم با قلع و روی که دارای مقاومت بالایی است، پوشش میدهند تا از واکنش فولاد با اکسیژن جلوگیری شود. در این فرایند قطعه فلزی در داخل یک وان مذاب روی غوطه ور شده و بعد از خارج شدن از آن، ابتدا با اکسیژن و سپس با کربن واکنش نشان میدهد. این فرایند باعث میشود که یک لایه ی مقاوم از سازه فلزی محافظت نماید.

چرا گالوانیزه گرم؟

شاید برای شما جالب باشد که بدانید پوشش های قوی تری از فلز روی (Zn) از نظر مقاومت وجود دارد. مانند طلا، نیکل و کروم اما چرا از روی استفاده میشود؟ در پاسخ به این سوال باید گفت که فلز روی از نظر فراوانی در کره ی زمین نسبت به سایر فلز های نام برده شده، در رتبه ی بالاتری قرار دارد همچنین قیمت آن نیز پایین تر است. از طرفی هنگامی که یک آهن و یا فولادی که توسط سایر فلز ها پوشش داده میشود، قسمتی از آن پوشش از بین رود، امکان خوردگی کل سازه فلزی وجود دارد به عبارت دیگر آهن و یا فولاد با اکسیژن واکنش نشان داده و متلاشی میشود اما پوشش باقی می ماند. اما در گالوانیزه گرم ، زنگ زدن و یا خوردگی تنها در محل آسیب دیده باقی می ماند و به دیگر قسمت ها سرایت نمیکند. به عبارت دیگر فلز روی خود را فدا میکند! تا اکسیژن با آهن واکنش ندهد و برای تعمیر تنها کافیست قسمت آسیب دیده ترمیم شود.

فوائد گالوانیزه گرم نسبت به رنگ

پوشش دیگری برای محافظت از سازه فولادی با استفاده از رنگ وجود دارد که معمولا از این پوشش بیشتر جنبه زیبایی دارد (مانند پایه پرچم ها ) اما طول عمر این پوشش نسبت به روش گالوانیزه گرم چهار برابر کمتر می باشد. و می بایست در یک دوره ی مشخص پوشش رنگ سازه فلزی ، شارژ شود. از طرف دیگر برای رنگ آمیزی احتیاج به روزها و یا حتی هفته ها متناسب با شرایط آب و هوایی می باشد. اما فرایند گالوانیزه گرم تنها به چند ساعت زمان احتیاج دارد. همچنین هنگامی که یک قطعه فلزی در وان مذاب روی غوطه ور میشود، فلز مذاب روی، تمام قسمت های سازه فلزی را به طور کامل پوشش می دهد. اما اگر از رنگ استفاده شود ، قسمت های داخل پایه به طور ضعیف پوشش داده میشود. به علاوه هزینه ی تمام شده مالی و زمانی، برای پوشش رنگ نسبت به پوشش گالوانیزه نسبتا بالاتر است.

مراحل انجام فرایند گالوانیزه گرم

اگر بخواهیم به طور کلی این مراحل را تقسیم بندی کنیم، باید گفت این فرایند از سه مرحله ی آماده سازی سطحی ، گالوانیزه گرم و کنترل کیفی تشکیل شده است.

آماده سازی سطحی

این مرحله مهم ترین قسمت در فرایند گالوانیزه گرم می باشد چرا که اگر این مرحله به درستی صورت نگیرد واکنش شیمیایی لازم بین آهن و فلز روی اتفاق نمی افتد و در نتیجه کل فرایند گالوانیز با شکست مواجه میشود. ابتدا آهن و یا فولاد را به یک قلاب (معمولا زنجیر) متصل کرده تا به کمک آن به ترتیب به قسمت های مختلف حمل شود. اگر بر روی سازه فلزی، رنگ و یا مواد سخت دیگری وجود داشته باشد. ابتدا این مواد باید توسط یک فرایند مکانیکی حذف شوند. سپس وارد مرحله ی چربی گیری میشود. در این مرحله سازه فلزی در داخل یک وان محلول قلیایی داغ غوطه ور میشود تا آلودگی های روی سطح فلز مانند چربی، گرد و غبار و… پاک شوند. این مرحله متناسب با آلودگی روی سطح فلز بین 5 تا 15 دقیقه به طول می انجامد. سپس سازه فلزی را در آب شسته و به قسمت اسید شویی منتقل میشود. برای حذف زنگ زدگی و پوسته های اکسید آهن از سطح فولاد، قطعه را در محلولی از هیدروکلریک اسید (HCL) غوطه ور میکنند. همانطور که میدانید اسید هیدروکلریک، یک اسید قوی است که میتواند باعث خوردندگی فولاد شود. به همین دلیل یک اینهیبیتور به محلول اضافه میشود تا از این اتفاق جلوگیری شود. بعد از شسشتشوی دوباره سازه فلزی ، نوبت به مرحله ی فسفاته میرسد. در این مرحله برای ایجاد یک لایه نازک محافظ ، روی سازه فلزی به جهت جلوگیری از اکسید شدن دوباره فولاد قبل از گالوانیزه، سازه فلزی را در یک وان محلول آمونیوم-کلرید روی غوطه ور میکنند. در فسفاته زمینه لازم برای واکنش دهی آهن و مذاب روی، حین گالوانیزه فراهم میشود. بعد از اتمام این قسمت، فولاد در دمای هشتاد درجه ی سانتیگراد خشک میشود و مرحله ی آماده سازی سطحی به اتمام میرسد.

گالوانیزه گرم

بعد از بررسی کامل مرحله ی اول و گرفتن نمره ی قابل قبول توسط کارشناسان کنترل کیفی، سازه فلزی در یک وان مذاب روی در دمای 450 تا 460 درجه ی سانتی گراد غوطه ور میشود و بعد از خارج شدن از وان، با تکان دادن سازه، روی اضافی شره گیری میشود. هنگام غوطه ور شدن سازه داخل وان، مذاب روی در سطح قطعه با آهن واکنش میدهد و چندین لایه ترکیبات بین فلز روی و آهن که به ترتیب از سطح اتا، زتا، دلتا و گاما نام دارد، تشکیل میشود. بعد از اتمام این مرحله سازه در دمای اتاق سرد میشود.

کنترل کیفی

در این مرحله ابتدا روی جامد اضافی که معمولا در قسمت های گوشه سازه از مرحله ی قبل باقی مانده، به وسیله ی سوهانکاری دستی ویا سنباده زنی جدا میشود. و در نهایت طبق دستورالعمل استاندارد ASMTM A123 مورد بازرسی قرار میگیرد. این بازرسی شامل کیفیت ظاهری قطعات، ضخامت سنجی پوشش، تست چسبندگی پوشش و سایر گواهی های دیگر می باشد. شرکت نیک نور با استفاده از به روز ترین دستگاه های تست کیفیت و متخصصان با تجربه، کلیه این فرایند ها را ارزیابی کرده تا یک محصول استاندارد با بالاترین ضریب کیفیت به دست شما همکاران برسد.

برج نور

برج نور برج نور استادیومی

برج نور استادیومی برج نور ثابت

برج نور ثابت برج نور متحرک

برج نور متحرک پایه چراغ

پایه چراغ پایه چراغ پارکی

پایه چراغ پارکی پایه چراغ تاشو

پایه چراغ تاشو پایه چراغ خورشیدی

پایه چراغ خورشیدی پایه چراغ دکوراتیو

پایه چراغ دکوراتیو پایه چراغ راهنمایی

پایه چراغ راهنمایی پایه چراغ لوله ای

پایه چراغ لوله ای پایه چراغ فلورسنتی

پایه چراغ فلورسنتی دکل

دکل دکل مهاری G35

دکل مهاری G35 دکل مهاری G45

دکل مهاری G45 دکل VMS

دکل VMS پایه پرچم

پایه پرچم پایه دروازه ای

پایه دروازه ای پایه علائم ترافیکی

پایه علائم ترافیکی دکل صاعقه گیر

دکل صاعقه گیر دکل خودایستا

دکل خودایستا دکل منوپل

دکل منوپل فونداسیون

فونداسیون فونداسیون پیش ساخته

فونداسیون پیش ساخته انکربولت

انکربولت سازه فلزی

سازه فلزی استرابورد

استرابورد استراکچر پنل خورشیدی

استراکچر پنل خورشیدی پایه بیلبورد

پایه بیلبورد پل عابر پیاده

پل عابر پیاده هندریل

هندریل استراکچر فلزی

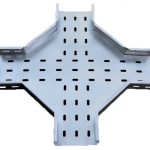

استراکچر فلزی سینی کابل

سینی کابل گریتینگ

گریتینگ قالب فونداسیون

قالب فونداسیون روشنایی

روشنایی پرژکتور

پرژکتور تجهیزات ضد انفجار

تجهیزات ضد انفجار چراغ خیابانی

چراغ خیابانی محصولات بتنی

محصولات بتنی باکس بتنی

باکس بتنی منهول

منهول